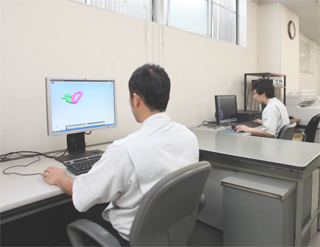

開発・設計

長年にわたる金型製作・プレス技術の蓄積されたノウハウを生かし、品質第一を基本に金型の製作に取り組んでいます。

金型専業メーカーではありませんので、現場での意見を取り入れ、メンテナンス・段取りしやすい金型製作を追及しています。

環境にも配慮し、コンパクト化・軽量化の金型設計にて高精度の製品を提供しています。

金型専業メーカーではありませんので、現場での意見を取り入れ、メンテナンス・段取りしやすい金型製作を追及しています。

環境にも配慮し、コンパクト化・軽量化の金型設計にて高精度の製品を提供しています。

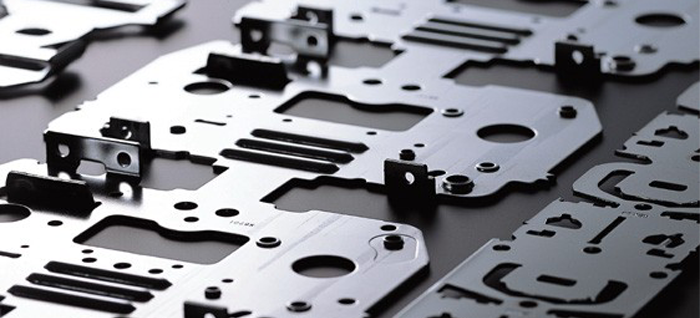

金型製作

大型から小型まで高精度な金型の製作を無駄のない設計にて部品加工・組付を行います。

高精度の加工技術を駆使して加工した部品は、ひとつひとつの品質も厳しくチェックしています。

高精度の加工技術を駆使して加工した部品は、ひとつひとつの品質も厳しくチェックしています。

プレス

加工困難な形状や高精密な製品を高速で量産加工する工程です。

自動(順送)プレスでは、月産700万パンチの処理能力を実現しています。

又、多品種・小ロットに対応すべく、金型クイックチェンジャー・オートクランパーを装備し、合理化を図っています。

自動(順送)プレスでは、月産700万パンチの処理能力を実現しています。

又、多品種・小ロットに対応すべく、金型クイックチェンジャー・オートクランパーを装備し、合理化を図っています。

カシメ

プレス部品をアッセンブリーする工程です。

プレスカシメ、リベットカシメ、専用機など多種多様なカシメを行っています。

製品の変形を防止する為、自社で開発・製作した振動カシメ(バイブレーションカシメ機)で加工を行っています。

プレスカシメ、リベットカシメ、専用機など多種多様なカシメを行っています。

製品の変形を防止する為、自社で開発・製作した振動カシメ(バイブレーションカシメ機)で加工を行っています。

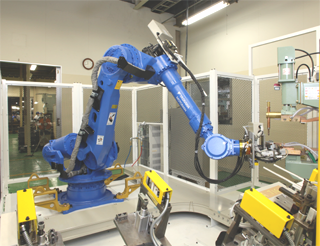

溶接

各種スポット溶接ラインです。

ロボット方式、XYテーブル方式にて半自動にて溶接を行う事で、製品品質の安定を図っています。

ロボット方式、XYテーブル方式にて半自動にて溶接を行う事で、製品品質の安定を図っています。

熱処理

鋼をさまざまな条件で加熱・冷却し、鋼の性質を変化させ、安全強度を確保する工程です。

作業は、資格認定要件を全て満たしている熱処理工程作業員が3交代勤務で24時間従事しています。

又、焼入温度・焼戻温度・変成炉CP値は、自動記録管理しています。

作業は、資格認定要件を全て満たしている熱処理工程作業員が3交代勤務で24時間従事しています。

又、焼入温度・焼戻温度・変成炉CP値は、自動記録管理しています。

ショットブラスト

熱処理後の素材の酸化スケールを除去すると共に、後工程の塗装面を美しく仕上げる表面処理工程です。

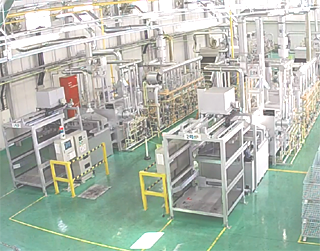

電着塗装

電気的に塗料を製品に付着させる工程です。

電気量管理により、任意の膜厚が均一に得られます。

ゴルフカート1台分の塗装がそのまま可能な大型設備です。

又、環境に配慮し、低公害塗料(鉛フリー)を使用しています。

電気量管理により、任意の膜厚が均一に得られます。

ゴルフカート1台分の塗装がそのまま可能な大型設備です。

又、環境に配慮し、低公害塗料(鉛フリー)を使用しています。

組立検査

バックルやショルダーアジャスター装置の組立と検査を行う工程です。

性能保証に重点をおいた組立検査工程では、FP機構を取り入れた工程の作りこみを社内にて行っています。

性能保証に重点をおいた組立検査工程では、FP機構を取り入れた工程の作りこみを社内にて行っています。

品質検査

検査室では、資格認定された品質検査員が様々な製品形状に対応する各種測定(試験)機器を用いて測定・試験し、品質を確実に保証します。

特に厳しい精度が求められるシートベルトのプレス製品では、製造部門と連携し、確実なロット保証、次工程に不良を流さない努力を日々続けています。

特に厳しい精度が求められるシートベルトのプレス製品では、製造部門と連携し、確実なロット保証、次工程に不良を流さない努力を日々続けています。

出荷

完成した製品が集結します。

集結された製品の中から、お客様の注文内容に応じて荷造りし、納期通り出荷します。

又、生産管理システムを導入し、的確な在庫管理を行っています。

集結された製品の中から、お客様の注文内容に応じて荷造りし、納期通り出荷します。

又、生産管理システムを導入し、的確な在庫管理を行っています。